- Blog , Engineering & Production

- Veröffentlicht am: 18.03.2025

- 14:10 mins

Der Weg zur flexiblen Produktion: Software-Defined Manufacturing als Erfolgsfaktor

Produzierende Unternehmen stehen vor einer entscheidenden Wende: Der Markt verlangt zunehmend nach Individualität, Schnelligkeit und Flexibilität. Herkömmliche Fertigungssysteme stoßen hierbei schnell an ihre Grenzen – jede neue Produktvariante erfordert aufwendige Neuinvestitionen und bindet kostbare Ressourcen.

Software-Defined Manufacturing bietet eine zukunftsweisende Lösung: Es entkoppelt die Hardware von deren Software und ermöglicht so eine flexible, agile Anpassung an wechselnde Anforderungen – ohne zeitaufwändige Umrüstungen.

In diesem Artikel erfahren Sie, wie Software-Defined Manufacturing Ihre Produktion effizienter, skalierbarer und wettbewerbsfähiger macht.

Herausforderungen starrer Produktionssysteme in der BANI-Welt

In der heutigen BANI-Welt (Brittleness – Zerbrechlichkeit, Anxiety – Unsicherheit, Non-linearity – Nicht-Linearität, Incomprehensibility – Unverständlichkeit) stehen insbesondere produzierende Unternehmen vor zahlreichen Herausforderungen. Starre Produktionssysteme, die konsequent auf Effizienz und Stabilität bei hoher Planbarkeit ausgelegt sind, stoßen an ihre Grenzen.

Hinweis der Redaktion:

Wenn wir in diesem Artikel von starren Produktionssystemen sprechen, fokussieren wir uns im Wesentlichen darauf, dass das Produktionssystem lokal über eine physische speicherprogrammierbare Steuerung (SPS) gesteuert wird, welche explizit für diese eine Maschine oder Anlage eingestellt wurde.

Die starren Strukturen lassen sich nur schwer an unvorhersehbare Marktanforderungen anpassen. Grund dafür ist die enge Verknüpfung von Hardware und deren Software, welche notwendige Adaptionen der Systeme erschwert, da lokale Änderungen nur durch physische Eingriffe möglich sind. Darüber hinaus finden Innovationen heutzutage in der Software statt, deren Innovationszyklen im Vergleich zur Hardware deutlich kürzer sind. Das führt dazu, dass Produktionssysteme schnell veralten.

Die Veralterung und mangelnde Flexibilität führen zu höheren Wartungs- und Betriebskosten sowie einer ineffizienten Nutzung von Ressourcen. Folglich binden starre Systeme wertvolles Kapital, das stattdessen effizienter in Innovationen investiert werden könnte.

Hinzu kommen Datensilos, die den effizienten Informationsaustausch zwischen Abteilungen und Systemen behindern. Dies erschwert datenbasierte Entscheidungen und verkompliziert die Analyse sowie Optimierung von Prozessen.

Welche Mehrwerte eine flexible Produktion bietet, erläutern wir im nachfolgenden Abschnitt.

Darum ist eine flexible Produktion sinnvoll

Eine flexible Produktion ermöglicht Unternehmen, dynamisch auf komplexe Markt- und Kundenanforderungen zu reagieren und Prozesse an die sich stetig ändernden Bedingungen anzupassen. Darüber hinaus profitieren Unternehmen von der Kosteneffizienz, Nachhaltigkeit, Resilienz und Wandlungsfähigkeit.

Anpassungsfähigkeit und Agilität

Flexible Produktionskonzepte ermöglichen kürzere Time-to-Market-Zeiten und erhöhen die Produktionsflexibilität, um unvorhersehbare Herausforderungen effektiv zu bewältigen.

Effizienz und optimierte Ressourcennutzung

Zusätzlich bietet eine flexible Produktion Unternehmen die Möglichkeit, Prozesse effizient zu gestalten und Stillstandzeiten zu reduzieren. Ist Standort A beispielsweise nicht verfügbar, kann die Fertigung eines flexiblen Unternehmens stattdessen an Standort B fortgesetzt werden. Diese Standortunabhängigkeit ermöglicht es, Produktionskapazitäten optimal zu nutzen.

Kostenkontrolle und Investitionsplanung

Ein Zeichen einer flexiblen Fertigung ist, dass sie sich schnell und einfach anpassen lässt. Sollten viele dieser Anpassungen alleine über zentrale Software möglich sein – ohne aufwendige Umrüstungen an den z. B. Steuerungen der Anlagen oder Maschinen – so können über die Zeit Kosteneinsparungen erzielt werden. Zudem können die Fertigungskapazitäten kostengünstiger im Vergleich zu aktuellen Systemen skaliert werden, wodurch gezielte Investitionen in flexible Produktionssysteme und -anlagen langfristig zu einer höheren Rentabilität führen. Durch die Flexibilisierung der Produktion stellen Unternehmen somit ihre Agilität und Innovationsfähigkeit in einem unsicheren und dynamischen Umfeld sicher.

Der Schlüssel zur Flexibilität: Entkopplung von Hardware und deren Software

Um die nötige Flexibilität in der Produktion zu erreichen, gilt es, bestehende Strukturen zu transformieren und starre Verknüpfungen zwischen der Hardware von Maschinen sowie Anlagen und deren Software zu entkoppeln. Auf diese Weise ist die Steuerung der Produktionsanlagen nicht mehr fest an bestimmte Maschinen gebunden. Stattdessen erhalten Unternehmen softwaredefinierte Systeme, in denen sie ihre Produktion mittels Software konfigurieren, planen, überwachen und steuern können. Dieser Ansatz – das sogenannte Software-Defined Manufacturing – schafft die Basis für eine agile, effiziente und skalierbare Produktion, die zukunftssicher ist und den Anforderungen der BANI-Welt gerecht wird.

Use Case: Software-Defined Manufacturing in der Praxis

Ein Beispiel für Software-Defined Manufacturing ist die flexible Steuerung von Roboterarmen in einer Produktionsanlage. In einem starren Produktionssystem wäre jeder Roboterarm an eine spezifische Steuerungssoftware gebunden. Wenn die Produktionsanforderungen sich ändern – beispielsweise die Umstellung von einem Produkt auf ein anderes – müsste die Hardware, also der Roboterarm selbst, aufwendig umprogrammiert oder ersetzt werden. Diese Softwareupdates müssen aktuell lokal und oft mithilfe von externen Wartungsfirmen durchgeführt werden.

Durch die Entkopplung von Hardware und deren Software entfällt dieser starre Zusammenhang und somit auch die Notwendigkeit von lokalen Softwarewartungen. Mit Software-Defined Manufacturing wird der Roboterarm über eine zentrale, flexible Softwareplattform gesteuert, die unabhängig von der spezifischen Hardware ist. Dies ermöglicht es, den Roboterarm schnell und unkompliziert für verschiedene Aufgaben umzuprogrammieren, ohne dass große hardwareseitige Anpassungen notwendig sind. Ein neues Produktdesign erfordert stattdessen hauptsächlich die Adaption der Software, was die Flexibilität erheblich erhöht und die Produktionsprozesse agiler macht. Auf diese Weise erhöht Software-Defined Manufacturing die globale Anpassungsfähigkeit einer Produktion.

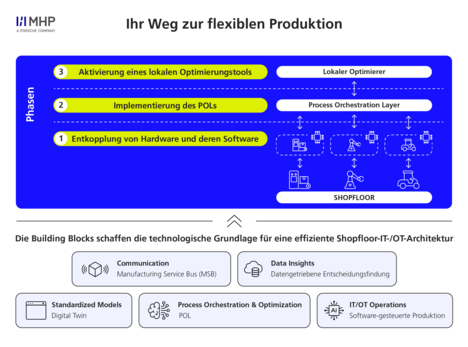

So flexibilisieren Sie Ihre Produktion

Die Umstellung einer Produktion von starren, eng verknüpften Strukturen hin zu modularen, softwaredefinierten Produktionssystemen ist ein umfangreicher Prozess. Wir empfehlen daher, dieses Vorhaben Schritt für Schritt anzugehen. Die Entkopplung von Hardware und deren Software bildet dabei den Ausgangspunkt. Insgesamt umfasst dieser Prozess drei aufeinander aufbauende Phasen zur vollständigen Implementierung von Software-Defined Manufacturing, welche je nach Reifegrad der zur Verfügung stehenden Technologien und des umsetzenden Unternehmens auch parallel angegangen werden können. Zusätzlich gibt es fünf unterstützende Building Blocks, welche die grundlegenden Rahmenbedingungen für die Architektur von IT (Information Technology) und OT (Operational Technology) bereitstellen. Die konkrete Vorgehensweise sowie die technischen Anforderungen an eine Produktion erläutern wir im Folgenden genauer.

Die 3 Phasen auf dem Weg zu einer flexiblen Fertigung

Der Weg zur flexiblen Produktion führt durch die folgenden drei Phasen:

- Phase 1: Hardware und deren Software entkoppeln

In der ersten Phase geht es darum, die Hardware von deren Software bei Maschinen und Anlagen auf dem Shopfloor zu entkoppeln. Dies schafft das Fundament für Software-Defined Manufacturing. Der Fokus liegt hier auf der Einführung einer flexiblen, modularen Softwarearchitektur mit einem zentralen Steuerungselement für alle Shopfloor Komponenten. - Phase 2: Process Orchestration Layer (POL) implementieren

Die zweite Phase konzentriert sich auf die Implementierung des Process Orchestration Layers (POL). Der POL agiert als zentrale Steuerungsebene, die zwischen den Produktionslinien und der übergeordneten Steuerung vermittelt. Diese Orchestrierungsebene sorgt für Transparenz in allen Prozessen und bildet die Basis für eine effiziente, flexible Steuerung sämtlicher Produktionsprozesse. - Phase 3: Lokales Optimierungstool einschalten

In der dritten Phase kommt ein lokales Optimierungstool zum Einsatz. Es analysiert Produktionsprozesse in Echtzeit und optimiert sie kontinuierlich. Dieses Tool (auf Produktionsstandortebene) beruht auf der langfristigen Unternehmensstrategie oder Zielvorgaben – beispielsweise der Maximierung des Gewinns durch die Fertigung bestimmter Baugruppen, welche die höchste Marge liefern. Der Optimierer gibt die „Modellvorgaben“ an die einzelnen Komponenten des Produktionssystems weiter und kann dadurch Entscheidungen oder das Optimum von einzelnen Anlagen und dem Produktionssystem im Rahmen des übergreifenden Ziels beeinflussen. Durch diesen datenbasierten Ansatz bleibt die Produktion effizient und agil. Das ermöglicht Unternehmen schnell und präzise auf neue Herausforderungen zu reagieren, ohne langfristige Unternehmensziele aus den Augen zu verlieren.

5 Building Blocks als technologische Enabler

Für die technische Umsetzung von Software-Defined Manufacturing sind fünf entscheidende Building Blocks erforderlich: Communication, Data Insights, Standardized Models, Process Orchestration and Optimization sowie IT/OT Operations. Zusammen schaffen die Bausteine die technologische Grundlage für eine effiziente Shopfloor IT/OT-Architektur, wobei bereits die Einführung einzelner Use Cases zu einer enormen Effizienzsteigerung beitragen kann. Kombiniert man sie, potenzieren sich die Vorteile. Dieser modulare Ansatz ermöglicht es Unternehmen, unmittelbar Optimierungspotenziale zu heben, während sie sich schrittweise einer langfristig flexiblen und effizienten Produktionsumgebung annähern.

Communication – Nahtlose Kommunikation

Die bestehende IT/OT-Infrastruktur auf dem Shopfloor ist geprägt von hoher Komplexität durch viele, zum Teil unbekannte 1:1 Schnittstellen zwischen verschiedenen Akteuren wie Anlagen, Maschinen und Systemen. Daraus resultieren hohe operative Risiken und Kosten, da jede einzelne Schnittstelle mit großem Aufwand geschaffen und überwacht werden muss.

Um diese starre Infrastruktur aufzubrechen, kommt der Manufacturing Service Bus (MSB) zum Einsatz. Der MSB fungiert als zentrales IT-System in jedem Werk, das sich ausschließlich um die Nachrichtenübermittlung zwischen den oben genannten Akteuren kümmert – ähnlich wie ein Postsystem, das alle Nachrichten entgegennimmt und an seine Empfänger:innen zustellt.

Der MSB verbindet alle Akteure auf dem Shopfloor miteinander und ermöglicht den Austausch von Daten und Informationen in Echtzeit. Durch die Reduktion auf nur eine Schnittstelle pro System kann die Komplexität im Betrieb, der Überwachung und bei der Integration neuer Maschinen signifikant verringert werden.

Darüber hinaus bildet die Einführung des MSB die Grundlage für die Autonomie der Akteure, welche im Rahmen der Process Orchestration und Optimization eine zentrale Rolle spielt. Auf diese Weise können Akteure nicht nur parallel an der Wertschöpfung der Produktion teilhaben. Auch die Komplexität bei der Integration neuer Akteure, zum Beispiel neuer Maschinen oder IT-Systeme, wird verringert.

Data Insights – Datengetriebene Entscheidungen

In einer flexiblen Produktion führen Daten aus unterschiedlichen Quellen – wie Maschinen, Sensoren oder IT-Systemen – oft zu einer fragmentierten und komplexen Datenlandschaft. Die Verteilung auf verschiedene Datenbanken erhöht die Verwaltungskosten und erschwert die Nutzung dieser Daten für fundierte Entscheidungen und Prozessoptimierungen.

Data Insights löst dieses Problem, indem es Daten aus verschiedenen Quellen zentral in einer Cloud-Plattform zusammenführt. Diese Daten werden durch den sogenannten Ingestion-Prozess extrahiert, strukturiert und mit Kontextwissen angereichert. Diese Kontextualisierung macht die Daten verwertbar, indem sie Beziehungen zwischen Maschinendaten, Auftragsinformationen und Produktionsprozessen herstellt.

Ein besonderer Vorteil ist die Fähigkeit, Daten in Echtzeit in die Cloud zu streamen und zu überwachen. So können Schwachstellen oder Abweichungen sofort erkannt und Maßnahmen wie Prozessanpassungen oder präventive Wartung eingeleitet werden. Die Nutzung von Cloud-Services ermöglicht zudem den Zugriff auf fortschrittliche Technologien wie KI-gestützte Analysen, ohne dass Unternehmen eigene Infrastrukturen aufbauen müssen. Durch die zentrale Datenverarbeitung steigen Kosteneffizienz, Skalierbarkeit und Transparenz.

Standardized Models – Transparenz durch standardisierte Modelle

Heutige PPR-Modelle (Product, Process, Resource) sind oft nicht standardisiert und eng an die Systeme der jeweiligen Softwareanbieter gebunden. Die fehlende Standardisierung erzeugt Lock-In-Effekte, also eine übermäßig starke Bindung der Kund:innen an spezifische Plattformen. Dies behindert die Datendemokratisierung.

Definition und Rolle des PPR-Modells

Das PPR-Modell (Product, Process, Resource) strukturiert den Produktentstehungsprozess, indem es die drei zentralen Elemente eines Fertigungssystems beschreibt: das Produkt (was hergestellt wird), die Prozesse (wie es hergestellt wird), und die Ressourcen (womit es hergestellt wird).

Das PPR-Modell spielt eine Schlüsselrolle bei der Digitalisierung der Produktion.

1. Produktionssteuerung: Informationen zu Produkt, Prozess und Ressource müssen in den Produktionssteuerungssystemen vollständig und klar abgebildet werden.

2. Datenkontextualisierung: Sämtliche während der Produktion erhobenen Daten müssen im Kontext des PPR-Modells erfasst werden. Nur so können Daten sinnvoll interpretiert und ihr qualitativer Nutzen sichergestellt werden.

Standardized Models ermöglichen eine einheitliche und herstellerunabhängige Beschreibung von Daten zu Produkt, Prozess und Ressource. Dadurch wird die Kompatibilität zwischen verschiedenen Systemen verbessert, ein transparenter und offener Zugang zu Daten geschaffen und die Datenkontextualisierung vereinfacht. Ein konkretes Beispiel hierfür ist die von der Industrial Digital Twin Association (IDTA) entwickelte Verwaltungsschale (Asset Administration Shell, AAS), welche eine standardisierte und herstellerunabhängige Beschreibung von Assets wie Maschinen ermöglicht.

Process Orchestration and Optimization – Effiziente Prozesssteuerung

In der traditionellen Automatisierungspyramide (ISA-95) werden die verschiedenen Ebenen der Automatisierung und der Informationssysteme in einem Fertigungsbetrieb hierarchisch organisiert.

Dieser traditionelle Ansatz weist jedoch verschiedene Herausforderungen auf, wie die fehlende Flexibilität und Skalierbarkeit. Hinzu kommen hohe operative Kosten aufgrund eingeschränkter Anpassungsfähigkeit und fehlender Integration von modernen Architekturprinzipien wie Service- und Objektorientierung in die steuernde Software. Um diese Probleme zu lösen, eröffnet der Ansatz des „autonomen Akteurs“ neue Möglichkeiten.

Durch die Einführung von Autonomie auf Basis des MSB wird jeder Akteur in die Lage versetzt, seinen eigenen Teilprozess zu optimieren und sein eigenes Optimum zu erreichen. Bei der Vergabe der Autonomie muss darauf geachtet werden, dass jeder Akteur nur Steuerungsaufgaben übernimmt, die in seinem Fachgebiet liegen.

Die Herausforderung liegt darin, das Optimum der einzelnen Teilprozesse von den autonomen Akteuren zu einem übergreifenden Optimum zu orchestrieren, sodass der gesamte Prozess eines Produktionsstandorts, einer Linie, etc. effizienter gestaltet wird. Dies erfolgt über eine zentrale Prozessorchestrierung, die sicherstellt, dass alle Akteure nahtlos in Echtzeit zusammenarbeiten und datengetrieben optimiert werden.

IT/OT Operations – Integration und Standardisierung von IT und OT

Die durchgehende Digitalisierung der Produktion erfordert eine engere Integration von IT und OT. Traditionelle OT-Software, wie sie in SPS und Supervisory Control and Data Acquisition (SCADA) genutzt wird, basiert oft auf anwendungsspezifischen lokalen Lösungen, ohne moderne durchgängige Architekturprinzipien. Dies macht sie unflexibel, schwer wartbar und risikobehaftet.

Um die Produktion zukunftsfähig zu machen, werden Softwarekomponenten aus der OT in die Verantwortung der IT übertragen. Dadurch können moderne Entwicklungsstandards genutzt werden, die eine flexiblere und sicherere Gestaltung der Produktionssoftware ermöglichen. Durch die Überführung von Daten und Prozessen aus der OT in die IT wird die Produktion – analog eines Data Centers – nach den Prinzipien der Cloud betrieben: Skalierbar, zentral gesteuert, hochautomatisiert und effizient überwacht.

Chancen einer flexiblen Produktion

Die fünf Building Blocks legen die Grundlage für ein zukunftsfähiges Software-Defined Manufacturing. Durch ihre Implementierung transformieren Sie Ihre Produktion in ein hochflexibles, effizientes Gesamtsystem, das optimal auf Veränderungen reagieren kann.

Neue Technologien flexibel einbinden

Offene, softwaredefinierte Systeme ermöglichen es Ihnen, Technologien wie KI, Internet of Things (IoT) und Big Data Analytics in Form von Services nahtlos zu integrieren. So bleiben Sie flexibel und können Innovationen schnell nutzen, ohne bestehende Prozesse zu stören. Zudem lassen sich Produktionsprozesse auf Knopfdruck und in Echtzeit an veränderte Marktbedingungen anpassen. Darüber hinaus verlängert SDM die Nutzungsdauer Ihrer Maschinen, da diese vielseitiger einsetzbar sind, was ebenfalls den Return on Investment (ROI) steigert.

Flexibilität ermöglicht Modularität

Nach der Entkopplung von Hardware und deren Software lassen sich einzelne Maschinen und Anlagen im Plug-&-Produce-Prinzip austauschen. Statt eine gesamte Maschine zu ersetzen, können einzelne Module oder Komponenten flexibel ausgetauscht werden. Das reduziert Kosten, minimiert Stillstandzeiten und erleichtert die Integration neuer Technologien.

Gleichzeitig lässt sich Software dezentral auf bestehenden Maschinen aktualisieren. Anpassungen oder Optimierungen können standortübergreifend erfolgen, ohne dass physische Eingriffe an der Hardware nötig sind. Dadurch bleiben Produktionssysteme langfristig skalierbar und zukunftssicher.

Dies schafft eine übergreifende, modulare Fertigungsumgebung, die sich schnell an veränderte Anforderungen anpassen lässt.

Daten optimal nutzen

Darüber hinaus ermöglicht die Entkopplung von Hardware und deren Software eine durchgängige Datenerfassung und Echtzeitanalyse über die gesamte Produktionskette hinweg. Auf diese Weise fließen Daten zentral und transparent durch die Produktionssysteme und bieten so eine Grundlage für kontinuierliche Optimierung. Das ermöglicht Ihnen, Produktionsprozesse auf Basis von Echtzeit-Analysen sofort anzupassen, wenn Probleme auftreten oder die Nachfrage schwankt. Durch die zentrale Datenverfügbarkeit überwinden Sie Datensilos, wodurch Sie leichter fundierte Entscheidungen treffen und Produktionsprozesse vorausschauend steuern können.

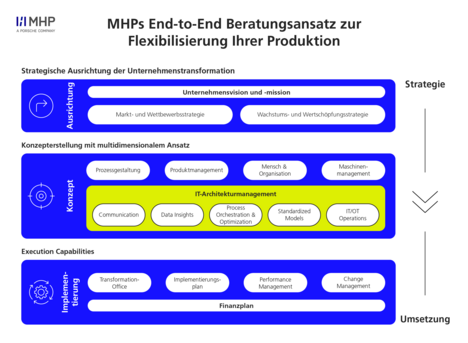

Wie MHP Ihnen bei der Etablierung einer flexiblen Produktion hilft

Die Chancen einer flexiblen Fertigung zeigen, wie relevant Software-Defined Manufacturing ist. Dabei ist es ganz egal, ob Sie gemäß dem Greenfield-Ansatz Flexibilität von Anfang an durch neue, modulare Produktionssysteme schaffen oder Ihre bestehenden Anlagen gemäß dem Brownfield-Ansatz schrittweise anpassen und nachrüsten. MHP unterstützt Sie von Ihrem individuellen Startpunkt aus umfassend bei der Flexibilisierung Ihrer Produktion.

Mit unserem tiefgreifenden Know-how und unserer langjährigen Erfahrung – beispielsweise in der Entkopplung von Hardware und deren Software sowie der Prozessorchestrierung – helfen wir Ihnen, Ihre Produktion auf ein neues Level zu heben.

Dabei verfolgen wir einen Ansatz, welcher neben der im Blogbeitrag dargelegten Konzeptionalisierung der IT/OT-Architektur auch die Strategie und Implementierung betrachtet. Bei den drei Dimensionen, die wir mithilfe eines Target Operating Models strukturieren, bildet die Konzeptionalisierungsphase das Herzstück für den Aufbau eines flexiblen Produktionssystems.

Durch unsere dimensionsübergreifende Expertise können wir End-to-End (E2E) agieren und so sicherstellen, dass alle Phasen reibungslos aufeinander abgestimmt sind.

Fazit: Bringen Sie mehr Flexibilität in Ihre Produktion!

Wenn Ihr Unternehmen den Anforderungen einer dynamischen und unsicheren Welt ausgesetzt ist, bietet die strategische wie auch operative Neuausrichtung auf entkoppelte, modulare und somit flexible Produktionssysteme einen allumfassenden Lösungsansatz. Dafür sind jedoch Investitionen in flexible Produktionsarchitekturen und eine konsequente Datendurchgängigkeit erforderlich. Die Entkopplung von Hardware und deren Software bildet dabei das Fundament für Software-Defined Manufacturing.

Ziel ist es, eine dynamische und agile Produktionsumgebung zu schaffen, die sich rasch und präzise an neue Anforderungen anpassen kann. Denn nur so erreichen Sie eine wettbewerbsfähige, resiliente und nachhaltige Produktion, die sich im globalen Wettbewerb behaupten kann – und zwar langfristig und auch angesichts unvorhergesehener Entwicklungen.

FAQs

Flexible Produktion bezeichnet die Fähigkeit eines Produktionssystems, sich schnell und effizient an veränderte Marktanforderungen, kundenspezifische Wünsche oder Schwankungen in der Nachfrage anzupassen. Dies wird durch flexible Maschinen, Automatisierungstechnologien und anpassungsfähige Produktionsprozesse erreicht, die es ermöglichen, unterschiedliche Produktvarianten ohne große Umrüstungen herzustellen.

Die Flexibilisierung der Produktion ist in der heutigen BANI-Welt wichtig, da sie Unternehmen hilft, agil auf Unsicherheiten, plötzliche Veränderungen und komplexe Anforderungen zu reagieren. Sie ermöglicht eine schnelle Anpassung an Markt- und Nachfrageschwankungen, verbessert die Resilienz und sichert die Wettbewerbsfähigkeit in einer instabilen und nichtlinearen Umgebung.

Die Entkopplung ermöglicht eine flexible und skalierbare Anpassung der Produktion, da die Steuerung unabhängig von spezifischer Hardware funktioniert. So lassen sich Systeme schneller aktualisieren und neue Technologien problemlos integrieren. Das führt zu effizienteren Prozessen, reduzierten Kosten und einer höheren Reaktionsfähigkeit auf Marktanforderungen.

Datenanalyse und Big Data ermöglichen die Sammlung und Auswertung großer Datenmengen, um Produktionsprozesse zu überwachen, zu optimieren und zu steuern. So bieten Sie beispielsweise die Möglichkeit, auf Basis der Datenlage Engpässe vorherzusehen und Entscheidungen in Echtzeit zu treffen.