- Blog , Engineering & Production

- Veröffentlicht am: 12.03.2025

- 11:05 mins

Modularisierung: Der Schlüssel zu mehr Effizienz in der E/E-Entwicklung

Die Elektronik- und Elektrikentwicklung (E/E-Entwicklung) steht unter enormem Druck: Immer komplexere Produkte, steigende Software-Anteile und der Anspruch, Innovationen schneller und kosteneffizienter auf den Markt zu bringen, stellen Unternehmen vor immense Herausforderungen. Gleichzeitig wächst die Nachfrage nach zukunftsweisenden elektronischen Lösungen in Branchen wie Automotive, Maschinenbau und Medizintechnik rasant. Doch wie können Unternehmen diese Komplexität beherrschen, ohne Qualität, Budget oder Zeit aus den Augen zu verlieren?

Die Lösung liegt in einem strategischen Ansatz: Modularisierung. Sie schafft die Grundlage für Standardisierung und Automatisierung – zwei Schlüsselfaktoren, die Entwicklungsprozesse effizienter und innovationsfreundlicher machen. Unterstützt durch Model-Based Systems Engineering (MBSE) und Model-Based Design (MBD) lassen sich Produkte und Prozesse nachhaltig optimieren, während gleichzeitig Wettbewerbsvorteile entstehen.

In diesem Artikel zeigen wir Ihnen, wie Modularisierung die Basis für produktive Elektronikentwicklung bildet und wie Sie mit MBSE und MBD die Herausforderungen moderner Produktkomplexität meistern können.

Herausforderungen der E/E-Entwicklung von heute

Die E/E-Entwicklung ist das Herzstück vieler zukunftsweisender Branchen – von der Automobilindustrie über die Medizintechnik bis hin zum Maschinenbau. Sie vereint Disziplinen wie Hardware, Software und Systemintegration und schafft innovative Lösungen mit breitem Anwendungsspektrum.

Doch trotz ihrer zentralen Bedeutung steht die E/E-Entwicklung vor einer Vielzahl an Herausforderungen, die die Wettbewerbsfähigkeit und Produktivität von Unternehmen maßgeblich beeinflussen. Um langfristig erfolgreich zu bleiben, müssen Unternehmen folgende Hürden meistern:

- Komplexität beherrschen: Moderne Produkte und Entwicklungsprozesse werden immer komplexer. Die Koordination von Mechanik, Elektronik und Software erfordert systematische Ansätze, um Abhängigkeiten effizient zu steuern und reibungslose Abläufe zu gewährleisten.

- Variantenvielfalt effizient verwalten: Die steigende Anzahl an Produktvarianten führt häufig zu organisatorischen und technischen Engpässen. Ohne ein strukturiertes Variantenmanagement werden Ressourcen ineffizient genutzt und Prozesse geraten ins Stocken.

- Kurze Durchlaufzeiten sicherstellen: Zeit ist ein entscheidender Wettbewerbsfaktor. Verzögerungen in der Entwicklung können den Markterfolg erheblich beeinträchtigen. Unternehmen benötigen Lösungen, um Produkte schneller von der Idee zur Marktreife zu bringen.

- Konstante Qualität garantieren: Die Sicherung einer hohen Produktqualität wird durch fehlende Standardisierung erschwert. Fehlerhafte oder unzureichend getestete Komponenten gefährden nicht nur die Kundenzufriedenheit, sondern verursachen auch steigende Kosten durch Rückläufer.

- Wiederverwendbarkeit steigern: Viele Unternehmen verpassen die Chance, vorhandene Bausteine effektiv wiederzuverwenden. Stattdessen werden Module und Lösungen immer wieder neu entwickelt – ein Ansatz, der Zeit und Ressourcen verschwendet.

- Kosten und Effizienz optimieren: Fehlende Automatisierung und ineffiziente Prozesse treiben die Kosten in die Höhe. In wettbewerbsintensiven Branchen ist diese Ressourcenverschwendung langfristig nicht tragbar.

- Ressourcenüberlastung vermeiden: Fachkräfte verbringen oft zu viel Zeit mit Routineaufgaben. Dies blockiert Kapazitäten, die dringend für strategisch relevante und innovative Tätigkeiten benötigt werden. Die Folge: sinkende Innovationskraft und Frustration im Team.

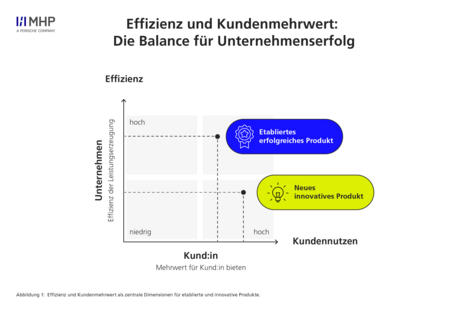

Ziel ist es, bei etablierten Produkten eine hohe Wirtschaftlichkeit durch Standardisierung und Automatisierung zu erreichen. Dadurch können unternehmerische Ressourcen geschont und für die Erschließung innovativer Unternehmensfelder eingesetzt werden. Die folgende Grafik veranschaulicht, wie Unternehmen Effizienz und Kundenmehrwert strategisch in Einklang bringen können.

Die Darstellung zeigt, wie etablierte Produkte auf Effizienz und innovative Lösungen auf hohen Kundenmehrwert ausgerichtet sind. Modellbasierte Ansätze wie MBSE, MBD und MES ermöglichen Unternehmen, diese beiden Dimensionen zu verbinden. Durch die Kombination von Standardisierung und Automatisierung können etablierte Produkte wirtschaftlich optimiert werden, während gleichzeitig Ressourcen für die Entwicklung innovativer Lösungen freigesetzt werden.

MBSE, MBD und MES als Lösungsansätze

Um die Herausforderungen im Spannungsfeld von Effizienz und Kundenmehrwert zu bewältigen, setzen Unternehmen auf modulare Ansätze und Configure-to-Order-Strategien. In Kombination mit den Systems-Engineering-Methoden MBSE, MBD und MES können sie nicht nur ihre Produktivität steigern, sondern auch die Time-to-Market verkürzen und Raum für Innovationen schaffen.

Was ist MBSE (Model-Based Systems Engineering)?

Bei Model-Based Systems Engineering (MBSE, auch modellbasiertes Systems Engineering) handelt es sich um einen systematischen Ansatz, der Modelle anstelle von Dokumenten als zentrale Arbeitsgrundlage nutzt. Diese Modelle dienen dazu, Anforderungen, Spezifikationen, Systemarchitekturen und funktionale Analysen effizient und nachvollziehbar zu gestalten.

Ein wesentlicher Vorteil von MBSE ist die ganzheitliche Betrachtung komplexer Systeme. Durch den Einsatz digitaler Modelle können alle relevanten Domänen wie Elektrik, Elektronik, Mechanik und Software integriert und in einer konsistenten Produktarchitektur zusammengeführt werden. Dies ermöglicht eine frühzeitige Identifikation und Lösung von Schnittstellenproblemen sowie eine bessere Kommunikation zwischen verschiedenen Disziplinen.

Was ist MBD (Model-Based Design)?

Beim Ansatz des Model-Based Design (MBD) liegt der Schwerpunkt auf der Erstellung standardisierbarer und wiederverwendbarer Module innerhalb eines Systems. MBD nutzt digitale Modelle, um einzelne Komponenten oder Baugruppen zu entwerfen, zu simulieren und zu optimieren.

Mit MBD profitieren Sie von simulationsfähigen Modellen, die Ihnen ermöglichen, Designentscheidungen frühzeitig zu validieren – ohne dass Sie physische Prototypen erstellen müssen. So können Sie potenzielle Probleme bereits in der Konzeptionsphase erkennen und beheben, was Entwicklungszeiten und -kosten reduziert. Darüber hinaus erhöhen Sie durch die Standardisierung den Wiederverwendungsgrad bereits geprüfter und qualitativ abgesicherter Module. Das steigert die Effizienz und Effektivität des Entwicklungsprozesses und verkürzt die Time-to-Market.

Was ist MES (Manufacturing-Execution-System)?

Ein Manufacturing-Execution-System (MES) ist eine softwarebasierte Lösung, die operative Fertigungsprozesse in Echtzeit überwacht, steuert und optimiert. Im Kontext eines modellbasierten Ansatzes erhält das MES automatisiert Fertigungsinformationen aus dem Configure-to-Order-Prozess, der auf einem standardisierten Modulkatalog basiert. Die für die Produktion relevanten Informationen sind so aufbereitet, dass sie konsistent, vollständig und passgenau auf die Anforderungen des Produkts abgestimmt sind.

Ein MES bietet vielfältige Vorteile. Zum einen gestalten Sie den Produktionsprozess effizienter, da Sie hochwertige, aufeinander abgestimmte und häufig wiederverwendbare Bausteine verwenden. Dies reduziert die Fehlerquote und ermöglicht eine gleichbleibend hohe Qualität in der Fertigung. Zum anderen setzen Sie Ingenieurskapazitäten frei. Das MES automatisiert Routineaufgaben im Produktionsprozess, wodurch Ingenieur:innen mehr Zeit für strategisch wichtige und innovative Aufgaben gewinnen. Diese optimierte Ressourcennutzung stärkt die Wettbewerbsfähigkeit eines Unternehmens und fördert die Entwicklung neuer Produkte und Technologien.

So funktioniert die Integration von MBSE, MBD und MES

Die Integration von MBSE, MBD und MES ermöglicht eine nahtlose Verbindung zwischen Konzept, Entwicklung und Produktion. Dieser modellbasierte Ansatz stellt sicher, dass Anforderungen, Module und Produktionsprozesse effizient aufeinander abgestimmt sind. Die folgende Grafik veranschaulicht, wie diese Ansätze in einem durchgängigen Entwicklungsprozess zusammenwirken.

- Wie das Schaubild zeigt, beginnt der Prozess mit dem Architekturbereich im Rahmen von MBSE. Hier werden Anforderungen systematisch gebündelt und in Systemmodellen dargestellt, die als zentrale Grundlage für die Produktarchitektur dienen. Diese Modelle integrieren alle relevanten Anforderungen, definieren die Rahmenbedingungen für die Umsetzung und erleichtern die Beherrschung komplexer Gesamtsysteme. MBSE schafft damit eine strukturierte und effiziente Basis für die Entwicklung.

- Im Realisierungsbereich kommt MBD zum Einsatz, um die Ergebnisse aus dem Architekturbereich in simulationsfähige Komponenten, Module und Produkte umzusetzen. Dabei greift MBD auf standardisierte und geprüfte Module zurück, was eine frühzeitige Bewertung von Designentscheidungen ermöglicht und die maximale Wiederverwendung bewährter Bausteine sicherstellt.

- Im Produktionsbereich schließlich sorgt ein MES dafür, dass die standardisierten Module und Modelle aus MBSE und MBD effizient in der Fertigung eingesetzt werden. Automatisierte Prozesse, basierend auf dem Configure-to-Order-Prinzip, garantieren reibungslose, effiziente und fehlerfreie Produktionsschritte. Diese durchgängige Integration aller Phasen führt zu einer effizienteren E/E-Entwicklung, kürzeren Markteinführungszeiten und einer höheren Produktqualität.

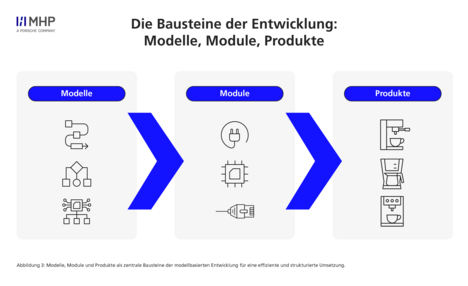

Die drei Schlüsselelemente der modellbasierten Entwicklung

Im Rahmen der modellbasierten Entwicklung spielen drei zentrale Elemente eine entscheidende Rolle: Modelle, Module und Produkte. Diese bilden die Grundlage für eine effiziente und strukturierte Entwicklung und ermöglichen die Wiederverwendbarkeit und Standardisierung. Die folgende Grafik veranschaulicht, wie diese Elemente in der E/E-Entwicklung miteinander interagieren und zum Erfolg des Entwicklungsprozesses beitragen.

Der Prozess beginnt mit der Erstellung digitaler Modelle, die Anforderungen, Spezifikationen und Analysen eines Produkts oder einzelner Komponenten abbilden. Aus diesen Modellen werden anschließend standardisierte Module entwickelt, die sowohl wiederverwendbar als auch kompatibel gestaltet sind. Schließlich entstehen aus der Kombination von Modellen und Modulen fertige Produkte, die flexibel auf Kundenanforderungen angepasst werden können.

Modularisierung als Optimierung zur Standardisierung

Die Kombination aus MBSE, MBD und MES bildet ein starkes Fundament für die E/E-Entwicklung: Während MBSE die Architektur plant, übernimmt MBD die operative Umsetzung und MES verknüpft die Entwicklung sowie Produktion. Im Zentrum steht dabei die Modularisierung – eine strategische Methode, die sowohl Prozesse als auch Produkte nachhaltig optimiert.

Modularisierung ist weit mehr als ein Mittel zur Effizienzsteigerung. Sie ermöglicht es, die Anzahl an Gleichteilen in Standardmodulen zu erhöhen und dadurch Einkaufspotenziale auszuschöpfen. Gleichzeitig lassen sich durch modulare Ansätze funktionale Verbesserungen umsetzen und Herausforderungen in Produktion und Transport gezielt angehen. Um diese Vorteile voll auszuschöpfen, ist es jedoch essenziell, die Unternehmensvision und -mission präzise zu analysieren und in den Optimierungsprozess einzubinden.

Durch die gezielte Anwendung von Modularisierung wird Standardisierung zur Realität – ein entscheidender Wettbewerbsvorteil in der heutigen Produktentwicklung. Wiederverwendbare Module und die Weiterentwicklung bewährter Elemente setzen wertvolle Ressourcen frei, die in echte Innovationen investiert werden können. Dabei kann der Einsatz von Künstlicher Intelligenz (KI) den Prozess erheblich beschleunigen: KI-gestützte Analysen identifizieren optimale Module für Standardisierungs- und Wiederverwendungszwecke und fördern eine datengetriebene Optimierung.

Dennoch gilt: Wiederverwendung ist kein Selbstzweck. Nur wenn die Vorteile – wie Kosteneffizienz und Zeitersparnis – die Nachteile individueller Anpassungen überwiegen, lohnt sich der modulare Ansatz. Lösungen auf Basis von Standardmodulen sollten stets wirtschaftlicher und schneller sein als maßgeschneiderte Entwicklungen.

Strategie regelmäßig bewerten und optimieren

Eine erfolgreiche Umsetzung erfordert eine fachabteilungsübergreifende Betrachtung sowie ein umfassendes PTMO-Assessment (Analyse von Prozessen, Tools, Methoden und Organisation). So erreichen Sie eine ausgewogene Balance zwischen Configure-To-Order (CTO) und Engineer-To-Order (ETO) und können sowohl standardisierte als auch kundenspezifische Anforderungen effizient erfüllen.

Professionelles Know-how für sichere Ergebnisse

Stichwort Umsetzung: MHP unterstützt Sie umfangreich bei der Anpassung Ihrer Prozesse und Systeme für die reibungslose Integration von MBSE und MBD. Nutzen Sie unsere Expertise für modulare und automatisierte Prozesse und optimieren Sie Ihre E/E-Entwicklung. Unsere Leistungen umfassen:

- Methoden- und Prozessberatung: Per unabhängiger Analyse bestehender Elektronik-Prozesse zeigen wir Verbesserungspotenziale auf und beraten Sie zur optimalen Integration von MBSE- und MBD-Ansätzen in vorhandene Unternehmensstrukturen.

- Integration in PLM-Umfelder: Mit uns gelingt die nahtlose Einbindung modellbasierter Methoden in bestehende PLM-Systeme. Wir begleiten den Übergang von dokumentenbasierten zu modellbasierten Prozessen und stellen eine konsistente Implementierung sicher.

- Anforderungsermittlung: MHP identifiziert und definiert die Anforderungen für Modularisierungs- und Automatisierungsprozesse – inklusive der Erstellung detaillierter Spezifikationen für PTMO-Bausteine.

- Modularisierung und Automatisierung: Unsere Expert:innen entwickeln Konzepte für die Einführung oder den Ausbau von Produktbaukästen für die Hardware- und Softwareentwicklung. Darüber hinaus leisten wir Support, um den Wiederverwendungsgrad durch modulare Architekturen zu erhöhen.

- Implementierung moderner Technologien: Wir erstellen für Sie individuelle Roadmaps, um den Einsatz moderner Automatisierungs- und Standardisierungstools optimal zu planen. Darüber hinaus unterstützen wir Sie umfassend bei der Einführung und Anpassung von PLM-, ALM- und Autorensystemen, die MBSE und MBD effektiv fördern. Zusätzlich helfen wir beim Aufbau einer skalierbaren Infrastruktur, die simulationsbasierte und modellgetriebene Entwicklung ermöglicht.

Nutzen Sie die Vorteile modellbasierter Systems-Engineering-Methoden

Auch wenn die Herausforderungen in der Fertigung groß und vielseitig sind, bieten modellbasierte Ansätze wie MBSE und MBD entscheidende Lösungen, um die steigende Komplexität moderner Produkte zu bewältigen. Indem sie Anforderungen, Architekturen und Disziplinen nahtlos miteinander verbinden, schaffen sie eine solide Basis für hohe Qualität und verkürzte Entwicklungszeiten. Gleichzeitig eröffnen wiederverwendbare Module und automatisierte Prozesse neue Möglichkeiten, Effizienz zu steigern und Kosten nachhaltig zu senken.

Für Ihr Unternehmen bedeutet das:

- Schnellere Time-to-Market: Bringen Sie Produkte effizienter auf den Markt und sichern Sie sich entscheidende Wettbewerbsvorteile.

- Höhere Produktqualität: Steigern Sie die Profitabilität, Kundenzufriedenheit und den langfristigen Geschäftserfolg durch konsistente, hochwertige Ergebnisse.

- Fokus auf Innovation: Automatisierung reduziert Routinetätigkeiten und schafft Raum für strategisch wichtige und innovative Projekte.

Damit Sie das volle Potenzial von Modularisierung, Standardisierung und Automatisierung ausschöpfen können, bietet MHP einen ganzheitlichen Ansatz – von der präzisen Anforderungsanalyse bis hin zur erfolgreichen Implementierung. Als erfahrener Partner in der Elektronikentwicklung und IT-Beratung begleiten wir Sie auf diesem Weg.

Starten Sie mit einer individuellen Potenzialanalyse, um konkrete Handlungsempfehlungen für Ihre Branche und spezifischen Anforderungen zu erhalten. Unsere erfahrenen Expert:innen unterstützen Sie bei der Umsetzung der Maßnahmen und helfen Ihnen, eine E/E-Entwicklung zu realisieren, die nicht nur effizient und profitabel ist, sondern auch zukunftssicher.

FAQs

Mit MBSE und MBD lassen sich komplexe Systeme durch eine strukturierte, modellbasierte Analyse von Anforderungen, Funktionen und Modulen beherrschen. MBSE schafft die Grundlage für Standardisierung und Disziplinintegration, während MBD diesen Ansatz in simulationsfähige, wiederverwendbare Module und Komponenten für die Elektronikentwicklung überführt. Gemeinsam sorgen sie für effizientere Prozesse, höhere Qualität und kürzere Entwicklungszeiten.

Die Modularisierung reduziert Produktkomplexität, indem sie Systeme in überschaubare, standardisierte Produktbausteine zerlegt, die flexibel wiederverwendbar sind. Sie können diese Module in verschiedenen Varianten einsetzen, ohne umfangreiche Anpassungen vornehmen zu müssen.

MHP unterstützt Unternehmen durch eine neutrale Analyse bestehender Prozesse. Diese Analyse bildet die Grundlage, um gezielt Maßnahmen zur Neuausrichtung oder Optimierung zu entwickeln und MBSE- und MBD-Ansätze in existierende Strukturen zu integrieren.

Die Dauer der Integration von MBSE und MBD hängt von der Komplexität der bestehenden Prozesse und Systeme sowie vom Reifegrad der Organisation ab. In der Regel kann der Prozess einige Monate bis zu einem Jahr in Anspruch nehmen, einschließlich Analyse, Konzeptentwicklung und Implementierung. Erste Optimierungspotenziale, basierend auf vorhandenen unternehmerischen Fähigkeiten und Technologien, lassen sich bereits innerhalb weniger Monate qualifizieren und quantifizieren.

Durch die Implementierung von MBSE und MBD kann Ihr Unternehmen erhebliche Einsparpotenziale realisieren. Die Gesamtkosten der Entwicklung lassen sich um bis zu 55 % senken, während termingerechte Projektabschlüsse um 23 % steigen. Zusätzlich verkürzen Sie die Time-to-Market um 20 bis 30 %, reduzieren Nacharbeiten aufgrund von Kommunikationsproblemen um 50 % und verbessern die Produktqualität um gut 62 %.